激光焊接機在汽車領域有哪些應用?發布日期:2022-05-21

激光焊接機在汽車領域有哪些應用?

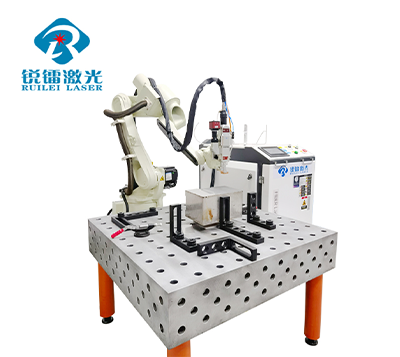

激光焊接因具有高能量密度、深穿透、高精度、適應性強等優點而受到航空航天、機械、電子、汽車、造船和核能工程等領域的普遍重視。尤其在汽車生產中,無論是車身組裝還是汽車零部件的生產,激光焊接機都得到了廣泛的應用。

汽車車身是典型的薄板殼結構,由低合金高強度薄鋼板經沖壓、剪裁、整形制成覆蓋件,并經焊接裝配而成。車身裝配中焊點可達幾千個,傳統焊裝采用的是電阻點焊工藝。電阻點焊工藝是用兩個電極從兩個方向壓緊工件,在兩塊搭接件上加壓并通電,使接觸面間形成焊點而將工件焊在一起。為滿足結合和外形要求,各焊點間要保持一定間隔。點焊時焊鉗在工件邊緣下進行焊接,凸緣寬度需要16mm;而激光焊為單邊焊接,凸緣寬度只需5mm。把點焊改為激光焊,僅此一項每輛車就可節約鋼材40kg。

激光焊接機焊接時形成的窄而深的焊縫容易使工件焊透。激光頭和待焊件之間無任何機械接觸,不存在加工機械應力。激光焊縫的拉伸強度和疲勞強度與母材相當,符合承載力要求,這樣可使構件材料減薄,車身重量減輕。同時,由于激光焊接采用計算機控制,所以具有較強的靈活性和機動性,可以對形狀特殊的門板、擋板、齒輪、儀表板等進行焊接。加上光纖傳輸系統和機械手,就可實現汽車裝配生產線的自動化。

激光焊接機的焊接方法目的是在保證車身強度的前提下,降低車身重量。這種技術具有一系列優越性:

(1) 減少零件數量及大量沖壓加工的設備和工序。拼焊可以一體成形,根據不同部位對強度的不同要求,將不同厚度的板料焊在一起,再一次沖壓成形,同時可提高車身精度,減少大量沖壓加工的設備、工序和模具。

(2) 減輕構件重量。由于采用不同鋼板拼接,對易腐蝕的部位可采用涂鍍層鋼板以提高使用壽命,對不承受載荷或載荷較小的部位可采用更薄的鋼板,而對承受載荷的部位可采用高強度鋼板,不再需要焊接加強筋,使車身結構大大簡化,從而減少鋼材消耗和生產成本,減輕車身重量,最終降低汽車能耗。

(3) 提高構件結構質量和可靠性。由于采用連續的焊接代替不連續的點焊、鉚接,車身剛度和緊固性、安全性得以很大提高。

(4) 為生產寬體車提供可能。由于軋機限制,不可能生產太寬的鋼板,而汽車對寬板的要求日趨緊迫。采用激光拼焊不失為一種有效而經濟的工藝方法。激光拼焊使汽車造型更美觀、舒適。

昆山銳鐳精密激光是一家致力于工業激光技術應用及成套非標激光加工裝備系統的研發、生產和銷售服務于一體的自主創新型高新技術企業,是國內知名的激光加工設備生產商。

電話咨詢

電話咨詢 返回首頁

返回首頁 關于我們

關于我們 在線留言

在線留言